选金选矿设备之重介质选矿工艺流程介绍

选金选矿设备工艺流程太多了,说个几天也说不完,别着急,冠诚重工技术小编带你一点一点去了解。把大的知识分解,一点一点就懂了。今天讲的是重介质选矿工艺流程。

重介质选矿工艺包括矿石准备,介质制务,矿石分选,介质脱出,介质再生等项作业。重介质选矿的发展趋势是:①分选设备的处理量不断增大;②选别物料的范围扩大;③越来越多采用耐磨材料制作分选机的筒体或槽体,给矿口和排矿口衬里,提高设备的耐磨性;④不断完善介质回收工艺,并采用先进的控制技术稳定操作过程。重介质选矿技术已广泛应用于选别黑色金属、有色金属、稀有金属、非金属矿物和煤等,获得了良好的效果。

(一)矿石洗选准备

入选矿石经破碎到适宜粒度后,还要进行洗矿和筛分,以除去粘附在矿块上的矿泥并控制给矿粒度下限。这两项工作可在筛分机上用喷水办法同时完成。筛分机在我国多采用直线振功筛和自定中心振动筛。洗矿水压为100~125千帕,耗水量为0.2~0.9米32/吨矿石。筛上产物中的细粒级含量不应超过0.2~0.3%。

(二)介质制备选矿

采用块状硅铁或磁铁矿等作加重质时,要预先进行破碎和磨碎。破碎与磨碎的作业流程与一般选矿厂破碎原矿的流程基本相同。应用颚式破碎机与筛分机组成闭路破碎到一定粒度后,再用球磨机与螺旋分级机闭路磨碎,直到所要求的粒度。

采用喷制的粒状硅铁或磁铁矿、黄铁矿的精矿作加重质时,一般不需要再磨矿,除非粒度较粗时才重新磨碎。

磨后的加重质再经磁选(除去非磁性杂质)或浓缩(以硫化铁等作介质时),然后存放到浓介质槽中,供分选应用。

(三)矿石分选金

矿石分选即在分选机内进行轻、重矿物的分离。操作中关键的问题是要保持悬浮液的密度稳定。常用的悬浮液密度检测仪器有压差或密度测量仪和放射性密度测定仪。

(四)介质脱出

由分选机排出的轻、重产物分别进筛分机以脱出夹带的悬浮液。脱介筛分分两段进行:第一段筛出浓介质,直接返回流程使用;第二段在筛分机上喷水冲洗,以洗掉矿石上粘附的加重质、两段筛分可以在同一筛子上进行,前部25~30%长度脱出浓介质,后部加水冲洗。所用的筛子有直线振动筛、自定中心振动筛和共振筛。筛面多为条缝筛、缝宽2~3毫米或更小些。脱介筛的单位生产能力约为10~20吨矿石/时米2。

(五)介质再生

一般脱出的浓介质量约占整个工作介质量的90~95%,其余粘附在矿石上的加重质被冲洗到稀介质,这部分介质污染严重,需要进行提纯和浓缩,这项作业称作介质再生。再生方法依加重质性质不同而不同:

(1)以黄铁矿作加重质的净化系统,包括脱介、洗涤、一至三次脱粗、旋流器及浓缩机浓缩,定期浮选除去杂质;

(2)硅铁悬浮液的净化系统,包括脱介、洗涤、磁力脱水槽、磁选机回收硅铁,旋流器浓缩等。净化系统的工作制度采取分流连续工作制;

(3)采用粗粒(2-0毫米)赤铁矿作加重质的净化系统只有脱介、洗涤和浓缩作业,不设介质净化作业,定期全部更换新介质。

新补充的加重质和浓介质的一部分也被送到介质净化系统中提纯后再用,以防粘度升高。根据国外经验,硅铁加重质一般消耗为0.2-0.3千克/吨,黄铁矿类消耗为0.5~0.8千克/吨。

以上资料由冠诚重工技术小编整理,部分来源中国选矿技术网。

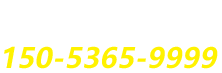

讲了这么多重介质选矿工艺流程,再来说说我公司-青州冠诚重工机械有限公司专业生产各种选金选矿设备,其中移动式选金矿设备,离心式选金设备,河道淘金设备,旱地干选金设备是我们的主流产品,公司主打洗沙选金设备,在破碎水洗选金方面有着丰富的经验,公司生产研发的黏泥矿采金设备深受客户喜爱。产品出口到非州,朝鲜,印尼,尼日利亚....多个国家和地区。大量承接选金选矿设备出口业务。

-

- 选金矿设备生产厂家

- 项目地点:

- 项目规模:

-

- 加纳选金矿设备发货现场

- 项目地点:

- 项目规模:

150-5365-9999

150-5365-9999

移动式选金矿设备

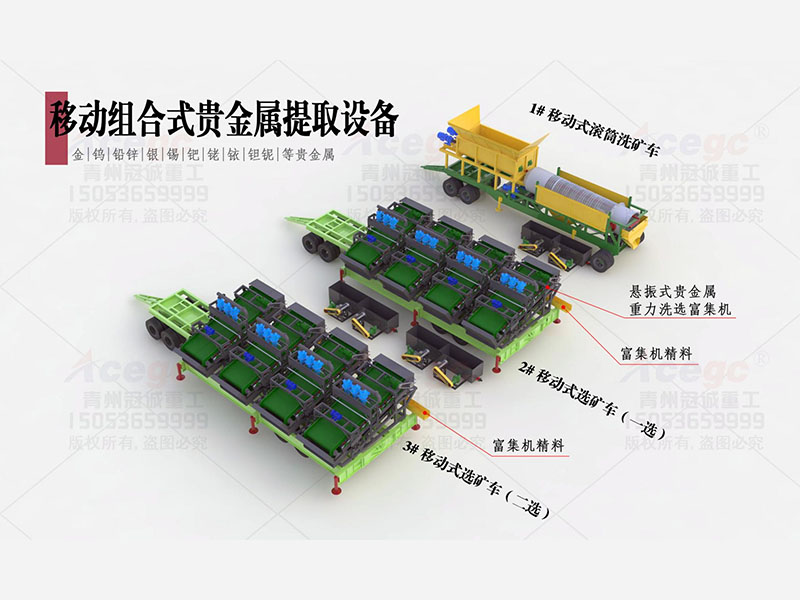

移动式选金矿设备 岩金矿混汞+离心机选金设备方案

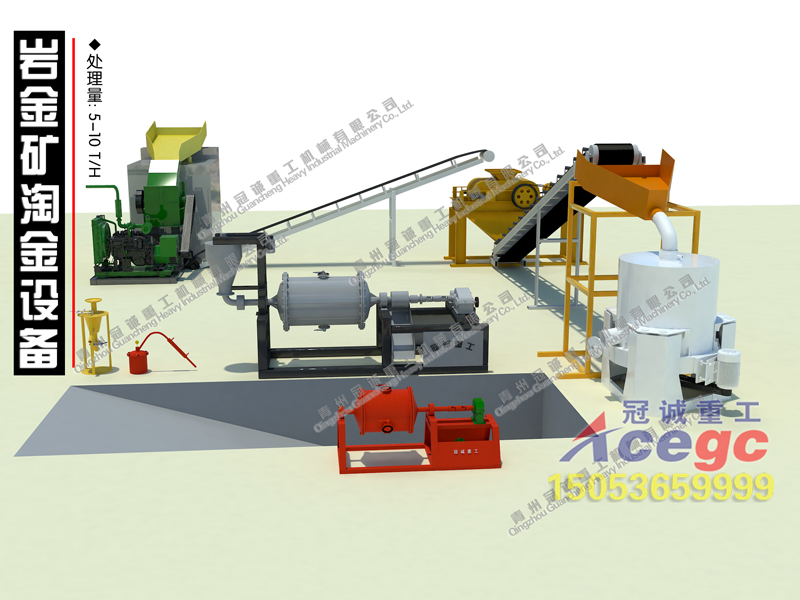

岩金矿混汞+离心机选金设备方案 岩金矿选金设备

岩金矿选金设备